次閱讀

車床是金屬加工領域中常見的工具機,其應用範圍廣泛,從一般零件的製造到高精密零件的加工都能夠應對。在進行車床精密加工的過程中,使用正確的工具是確保產品質量和生產效率的關鍵。本文將深入探討在車床精密加工中所需的各種工具,包括刀具、量具、夾具等,以期為從事車床操作的人員提供實用的參考與指導。

車床精密加工全面解析

車床精密加工所需的工具

一、刀具

- 外圓刀:用於外徑加工,具有不同的形狀和尺寸,可應對不同形狀的工件。

- 內圓刀:適用於內徑加工,同樣有多種形狀和尺寸,用於製作孔洞或內徑輪廓。

- 切斷刀:用於車削或切斷材料,能夠快速且精確地切割工件。

- 螺紋刀:用於製作外螺紋或內螺紋,有不同種類的刀具適用於不同規格的螺紋。

- 高速鋼刀具:具有高耐磨性和切削效率,適用於各種金屬材料的加工。

二、量具

- 卡尺:用於測量工件的外徑、內徑、深度等尺寸,是車床加工中最基本的量具之一。

- 測微器:用於高精度的尺寸測量,能夠達到亞毫米的精確度,適用於精密零件的測量。

- 鑲確規:用於測量平面度和垂直度,確保工件表面的平整和垂直。

- 鉗口卡尺:用於測量內徑的特殊卡尺,能夠適應較小的內徑尺寸。

- 合板尺:用於測量工件的長度,具有較大的測量範圍,適用於長尺寸工件的測量。

三、夾具

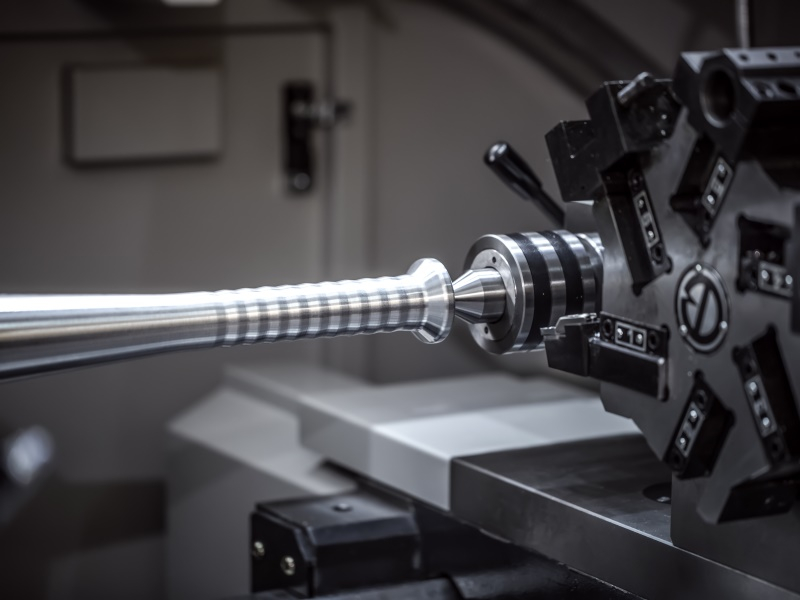

- 三爪卡盤:用於夾持工件的圓形截面,能夠實現高精度的定心夾持。

- 四爪卡盤:適用於夾持方形或六邊形截面的工件,提供更穩定的夾持。

- 快換式夾頭:能夠快速更換夾具,提高生產效率,特別適用於批量生產。

- 捻轉式夾具:用於夾持不規則形狀的工件,能夠靈活調整夾持方式,確保穩固的夾持。

- 氣壓夾具:通過氣壓力將工件夾持在夾爪間,不會在工件表面留下夾痕,適用於表面要求較高的工件。

四、刀具夾具

- 刀柄:用於夾持刀具,有不同種類和規格,適用於各種刀具。

- 刀頭:用於裝配在刀柄上,有不同形狀和切削特性,適用於不同的加工需求。

- 刀夾:用於夾持車刀,確保刀具的穩定性和精確度。

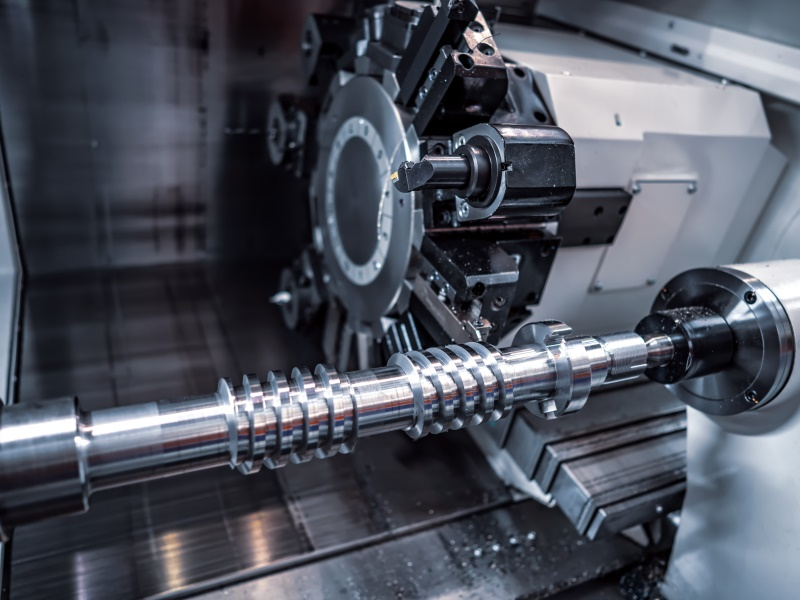

- 刀塔:能夠同時裝配多個刀具,實現多道工序的一次裝夾加工。

- 刀座:用於裝配不同形狀的刀頭,提供良好的固定和支持。

五、冷卻系統

- 切削液系統:用於降低刀具和工件的溫度,減少切削熱量,提高切削效率。

- 油壓系統:用於提供油壓力,實現機床和刀具的自動化控制,確保精密加工的穩定性。

六、數控系統

- 數控控制器:用於控制車床的運動軌跡、轉速、進給速度等,實現高精度、高效率的加工。

- 編程軟體:用於編寫CNC程式,指導機床的運行,確保加工過程的精確性和一致性。

七、總結 車床精密加工所需的工具涵蓋了刀具、量具、夾具、刀具夾具、冷卻系統和數控系統等多個方面。正確選擇和使用這些工具,不僅能夠確保加工過程的順利進行,還能夠提高生產效率和產品品質。隨著技術的不斷發展,新型的高效工具不斷涌現,車床精密加工也在不斷演進。因此,操作人員應保持對新技術和工具的學習與了解,以應對日益複雜的加工需求,提高競爭力,推動製造業的發展。

車床精密加工所需技術與知識的深度剖析

一、引言 車床精密加工在現代製造業中占據著極其重要的地位,其應用範疇涉及各種行業,包括航空、汽車、醫療器械等。然而,要在車床精密加工領域取得成功,操作人員需要具備豐富的技術和知識。本文將深入探討在車床精密加工中所需的各種技術與知識,包括機械知識、刀具選擇、程式編寫、材料科學等,以期為業界從業者提供全面而深入的指導。

二、機械知識

機床結構:操作人員需要了解車床的結構,包括主軸、床身、刀架、進給系統等。深入理解機床的構造,有助於選擇適合的機床進行不同類型的加工。

運動學:了解機床各軸的運動規律,包括坐標系統、運動方向、速度等。這對於確保工件加工精度至關重要,操作者需要精通機床的運動學知識。

數控系統:車床的數控系統是控制機床運動的核心,操作者需要掌握數控編程、指令語言、坐標系統轉換等相關知識,以確保程序的正確執行。

三、刀具技術

刀具材料:不同的工件材料需要使用不同材質的刀具,如高速鋼刀具、硬質合金刀具等。了解刀具材料的特性,有助於提高切削效率和延長刀具壽命。

刀具幾何學:刀具的幾何形狀直接影響著加工表面的質量和效率。操作人員需要理解不同刀具形狀的適用場景,如平刀、立銑刀、鉆頭等。

切削速度和進給率:根據工件材料和加工要求,選擇適當的切削速度和進給率,以確保切削效果良好,同時防止刀具過快磨損。

四、程式編寫技術

G-code語言:CNC車床的程式由G-code組成,操作人員需要熟悉G-code語言的基本結構和常用指令,能夠準確地編寫程式。

CAD/CAM軟體:使用CAD軟體進行工件設計,再透過CAM軟體生成CNC程式。操作者需要掌握這些軟體的使用,以實現工件設計和程式生成的無縫轉換。

程式優化:編寫程式後,操作者需要進行程式優化,包括減少切削路徑、最小化切削時間等,以提高生產效率。

五、材料科學知識

材料特性:了解不同材料的物理、化學特性,包括金屬、塑膠、陶瓷等。這有助於選擇合適的刀具、切削參數,確保加工效果。

熱處理知識:對於一些特殊要求的工件,可能需要進行熱處理以改變材料的硬度、強度等性能。操作者需要了解熱處理的基本原理和方法。

材料節約:在選擇工件材料和加工方案時,考慮材料的節約是一個重要的方面,有助於降低生產成本。

六、量測技術

卡尺、測微器等量具的使用:在加工過程中,需要不斷進行尺寸的檢測,使用卡尺、測微器等量具確保工件尺寸的準確性。

表面粗糙度測量:了解不同表面粗糙度的要求,並掌握相應的測量方法,以確保工件表面滿足設計要求。

七、安全和環保知識

安全操作規程:車床操作涉及高速運轉的機械部件,操作者需要嚴格遵守安全操作規程,使用相應的防護裝置。

環保要求:加工過程中產生的切屑、切削液等廢料需要得到合理處理,符合環保法規,保護環境。

八、總結 車床精密加工需要操作人員具備全面的技術和知識,包括機械知識、刀具技術、程式編寫、材料科學、量測技術以及安全和環保知識等多個方面。只有掌握這些關鍵技術,操作者才能在高精度、高效率的車床精密加工中取得卓越成就。隨著製造業的不斷發展,車床技術也在不斷演進,操作者應保持對新技術和知識的學習與了解,以應對不斷變化的製造環境,推動製造業的進步與發展。

車床精密加工的製作成本探討

一、引言 車床精密加工是現代製造業中一項重要的加工技術,廣泛應用於製造各種零部件和產品。然而,在追求高精度、高效率的同時,製造商也需要正視車床精密加工的製作成本。本文將深入探討車床精密加工的製作成本,從硬體投資、人力成本、材料費用、能源消耗、維護成本等多個方面進行分析,以期為製造業者提供在成本管理方面的參考與指導。

二、硬體投資

機床成本:車床是車床精密加工的核心設備,其成本取決於型號、規格和品牌。高性能的車床通常伴隨著較高的價格,企業需要根據生產需求選擇適當的機床,平衡性能和成本。

刀具、刀柄、刀頭成本:不同形狀、材質的刀具適用於不同的加工任務,選擇適當的刀具是確保高效、精確加工的重要因素。刀柄、刀頭的選擇也需考慮其壽命和耐磨性。

夾具成本:夾具用於固定工件,不同形狀和大小的工件需要相應的夾具。高精度、可調節的夾具成本相對較高,但對於提高生產效率和保證加工精度至關重要。

三、人力成本

操作人員薪酬:操作車床需要經驗豐富、技術嫻熟的操作人員,這類人才的薪酬相對較高。企業應該投資於培訓操作人員,提升其技能水平。

管理和技術人員薪酬:確保整個車床精密加工過程的順利運行需要管理和技術支持,相應的薪酬支出也應列入考慮範圍。

四、材料成本

工件材料:不同的工件材料會對製作成本產生直接影響。高品質、高強度的特殊材料通常價格較高,企業需要在材料選擇上平衡性能和成本。

切削液和冷卻液:切削液在車床精密加工中用於冷卻刀具和工件,保護刀具,同時潤滑切削區域。成本包括切削液本身和處理使用後的切削液所產生的廢料。

五、能源成本

電力消耗:車床在運行過程中需要大量電力,電費成本占機床運行成本的一部分。提高機床的能源效益,使用高效節能的電機和控制系統,能夠降低能源成本。

切削液和冷卻液的能耗:切削液和冷卻液的供應和處理需要一定的能源,企業應該注意在使用中節約能源,降低相應的能源成本。

六、維護成本

定期維護:車床需要定期的保養和維護,包括機床結構的檢查、螺桿的潤滑、電氣系統的檢測等。進行定期維護可以延長機床的壽命,但也需要相應的維護成本。

故障修復:意外故障可能導致生產中斷和損失,進行及時的修復和維護是確保生產穩定的必要手段。

七、品質控制成本

測量和檢測成本:高精密度的車床精密加工需要進行嚴格的測量和檢測,包括使用高精度的測量工具和檢測設備。相應的成本應被列入考慮。

過程控制成本:實施適當的過程控制,防止產品品質不合格,需要投入一定的成本,包括培訓操作人員、檢驗過程、改進生產流程等。

八、風險管理成本

市場風險:原材料價格波動、市場需求不確定等風險因素可能對製作成本產生影響,企業需要實施風險管理措施。

技術風險:技術更新和市場變化可能導致舊有設備、技術陳舊,需要進行升級和改進,這也涉及一定的成本。

九、總結 車床精密加工的製作成本是企業需要全面考慮的一個問題。從硬體投資、人力成本、材料費用、能源消耗、維護成本、品質控制成本到風險管理成本,都直接影響著車床精密加工的效益和競爭力。在製作成本探討的基礎上,企業應該制定科學的成本管理計劃,通過提高生產效率、降低能源消耗、優化人力配置等方式,實現成本的有效控制,從而在激烈的市場競爭中取得優勢地位。同时,企業應保持對市場變化的敏感性,不斷提升技術水平,以適應製造業不斷變革的潮流。