次閱讀

CNC(Computer Numerical Control)零件加工技術的快速發展,使得製造業能夠更加高效地生產複雜、精密的零件。然而,在實際的CNC零件加工過程中,為確保產品品質和生產效率,操作人員需要注意各種細節。本文將探討CNC零件加工的注意事項,包括材料選擇、工藝規劃、機床操作等多個方面,以期提供製造業從業人員在實際操作中的參考。

CNC零件加工的注意事項

一、材料選擇

材料特性:在進行CNC零件加工前,首先需要對工件所使用的材料進行詳細了解。不同的材料具有不同的硬度、熱導性、切削性等特性,這將直接影響到刀具的選擇和加工參數的設定。

切削特性:不同材料的切削特性各異,例如某些金屬可能容易產生刀具磨損,某些複合材料可能存在切屑困難處理的問題。因此,在進行CNC零件加工之前,需要深入了解所選材料的切削特性,以避免不必要的問題。

二、工藝規劃

刀具選擇:不同的零件形狀和材料需要使用不同的刀具。操作人員應根據加工需求選擇合適的刀具,並確保其擁有足夠的耐磨性和切削效能。

切削參數:適當的切削參數是確保CNC零件加工效率和品質的重要因素。包括切削速度、進給速度、切削深度等參數的設定,應根據材料和刀具的特性進行調整,以達到最佳加工效果。

三、機床操作

定位和夾持:確保工件在機床上的正確定位和穩固夾持是CNC零件加工的首要步驟。不正確的定位和夾持可能導致加工過程中工件的移動或振動,進而影響加工準確性。

機床校準:定期對CNC機床進行校準是確保加工精度的必要手段。操作人員應定期檢查機床的各個軸線的精度,進行校準調整,以確保加工的準確性和穩定性。

四、安全與環保

安全措施:CNC零件加工涉及到高速運動的機械部件和切削工具,操作人員應嚴格遵守安全規定,佩戴防護裝備,確保工作環境的安全。

切削液管理:在加工過程中使用切削液有助於冷卻刀具和工件,減少切削熱量。然而,切削液的管理也需要注意,避免過度使用和環境污染。

五、品質控制

測量與檢測:CNC零件加工後,應進行精確的測量和檢測,以確保零件符合設計要求。使用高精度的測量工具進行尺寸檢測,確保零件的尺寸和形狀精度。

刀具監控:定期監控刀具的狀態,包括磨損情況和刀尖的尖銳度。及時更換磨損嚴重的刀具,以確保加工品質和提高刀具的使用壽命。

六、總結 CNC零件加工是一個精密而複雜的過程,需要操作人員在材料選擇、工藝規劃、機床操作、安全環保、品質控制等多個方面保持高度的警覺性。正確的操作和周到的注意事項不僅能夠確保零件加工的高效率和高品質,還能提高CNC機床的使用壽命,降低生產成本,使製造業在激烈的市場競爭中保持競爭力。

CNC零件加工所需技術與知識的深度剖析

一、引言 CNC(Computer Numerical Control)零件加工技術的快速發展,為製造業帶來了前所未有的生產效率和品質提升。然而,要在CNC零件加工領域取得成功,操作人員需要具備多方面的技術與知識。本文將深入探討CNC零件加工所需的各種技術與知識,包括程式編寫、材料科學、機械知識等,以期為業界從業者提供全面而深入的指導。

二、程式編寫技術

G-code語言:CNC零件加工的程式是由G-code組成的,操作者需要掌握這種特殊的指令語言。了解G-code的結構、語法和常見指令,是確保程式編寫正確的基本要求。

CAD/CAM軟體:使用CAD(Computer-Aided Design)軟體進行零件設計,再透過CAM(Computer-Aided Manufacturing)軟體生成相應的CNC程式。掌握這些軟體的操作,能夠提高工程師的設計和程式編寫效率。

程式優化:除了基本的程式編寫,還需要懂得進行程式優化。這包括減少切削路徑、最小化切削時間等,以提高生產效率並降低成本。

三、材料科學知識

材料特性:了解不同材料的特性,包括金屬、塑膠、陶瓷等,有助於選擇適合的切削工具和設定適當的切削參數。

切削特性:每種材料在切削過程中的反應不同,操作者需要了解切削過程中可能遇到的問題,如熱變形、切削力的變化等。

材料節約:選擇合適的切削策略和工具,以減少浪費並提高材料利用率。對於高價值材料,節約是成本管理的一個關鍵方面。

四、機械工程知識

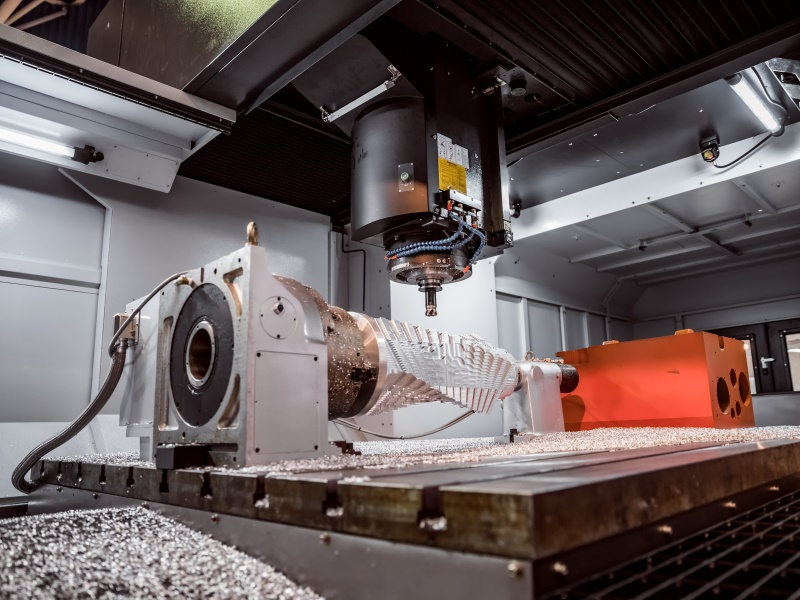

機床結構:CNC機床的結構種類眾多,包括銑床、車床、磨床等。操作者需要理解不同機床的工作原理,以便選擇最適合特定任務的機床。

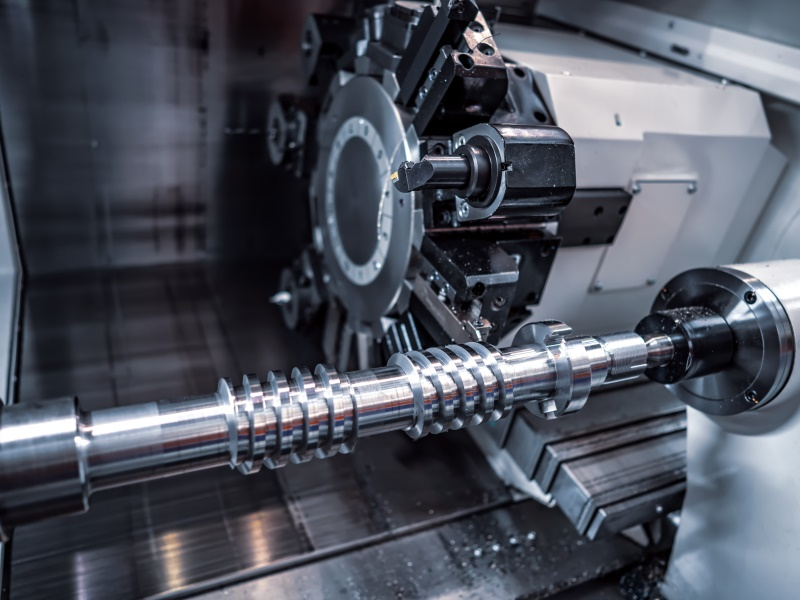

傳動機構:了解機床的傳動方式,如螺桿、滾珠螺桿等,能夠幫助操作者更好地理解機床運動的準確性和穩定性。

工具選擇:掌握不同切削工具的種類、幾何形狀和材質特性,能夠更準確地選擇適合的工具,以應對各種材料和形狀的加工需求。

五、數學與幾何知識

數學計算:進行切削參數的計算、工具軌跡的插補等需要基本的數學知識。了解數學在CNC加工中的應用,能夠更靈活地應對各種加工場景。

幾何學:對於複雜形狀的零件,需要具備基本的幾何學知識,以理解刀具運動軌跡和工件表面的幾何關係。

六、自動化與控制技術

數控系統:理解CNC機床的數控系統運作原理,能夠進行參數設定、程式輸入等基本操作。

機器視覺:了解機器視覺技術的應用,對於實現更高精度和自動化生產有著顯著的幫助。

七、品質控制技術

測量與檢測:選擇合適的測量工具,進行零件尺寸、表面粗糙度等的檢測。精確的測量有助於確保零件達到設計要求。

刀具監控:定期監控刀具的狀態,使用智能監控系統可實現即時的刀具健康狀態反饋,以確保切削效能和提高工具使用壽命。

八、風險管理

故障排除:具備故障排除的能力,能夠及時應對機床、刀具或程式等可能出現的問題,以減少生產中斷時間。

安全意識:遵守操作安全規程,正確使用防護裝備,降低操作風險,保護操作者的人身安全。

九、總結 CNC零件加工所需技術與知識之廣泛性和複雜性不可小覷。擁有全面的知識背景和實踐經驗,操作者才能在CNC零件加工的複雜環境中游刃有餘地完成各種加工任務,確保生產的效率和品質。只有不斷學習和更新,與時俱進,才能在這一領域保持競爭力,為製造業的發展貢獻更多力量。

CNC零件加工的成本探討

一、引言 CNC(Computer Numerical Control)零件加工技術的應用在現代製造業中日益普及,這種高效、精密的加工方式為製造商帶來了巨大的優勢。然而,除了這些技術上的優勢之外,企業在實施CNC零件加工時也需要正視的是相應的成本問題。本文將深入探討CNC零件加工的各種成本,包括硬體、軟體、人力、能源等多個方面,以期為製造業者提供在成本管理方面的參考與指導。

二、硬體成本

機床投資:CNC零件加工的核心是CNC機床,企業需要在機床的選擇上進行謹慎考慮。不同型號和品牌的機床價格差異巨大,高性能的機床通常伴隨著更高的成本。

刀具和夾具:不同的零件形狀和材料需要使用不同的刀具和夾具,這些工具的價格也是硬體成本的一部分。高品質、耐用的刀具和夾具能夠提高生產效率,但相應地增加了投資。

檢測和測量設備:保證零件加工的精度和品質需要使用高精度的測量和檢測設備,這些設備的購置和維護成本也應納入考慮範圍。

三、軟體成本

CAD/CAM軟體:CNC零件加工的第一步是進行零件的設計和程式編寫,這需要使用CAD/CAM軟體。這些軟體的購買和許可成本應納入成本預算中。

控制系統軟體:CNC機床的運行需要相應的控制系統軟體,這些軟體的更新和升級可能帶來額外的成本。保持軟體與機床硬體的兼容性也需要相應的投入。

四、人力成本

操作人員:CNC零件加工需要經驗豐富且技術嫻熟的操作人員,這類人才的薪酬相對較高。企業應該投資於培訓操作人員,以確保其具備足夠的技能和知識。

管理和監控人員:確保整個零件加工過程的順利運行需要有效的管理和監控,這也會增加相應的人力成本。

五、能源成本

電力:CNC機床在運行過程中需要大量電力,電費成本占機床運行成本的一部分。提高機床的能源效益,降低電力成本是一個重要的考慮因素。

切削液:切削液在零件加工過程中起著冷卻、潤滑和清潔的作用,但使用過度或不當會增加成本,並對環境造成影響。

六、維護成本

定期維護:CNC機床需要定期保養和維護,以確保其穩定運行。這包括機床結構的檢查、螺桿的潤滑、電氣系統的檢測等,相應的維護成本應被列入預算。

故障修復:意外故障可能導致生產中斷和損失,對機床進行及時的修復和維護是維持生產穩定的必要手段。

七、品質控制成本

測量和檢測:高精度的零件加工需要進行嚴格的測量和檢測,這包括使用高精度的測量工具和檢測設備,相應的成本也應被納入考慮。

刀具和工具監控:定期監控刀具和工具的狀態,使用智能監控系統可實現即時的刀具健康狀態反饋,這也需要相應的投入。

八、風險管理成本

資產減值風險:CNC機床的購置是一項龐大的投資,市場變動和技術更新可能帶來資產減值風險,企業需要考慮這一風險因素。

安全和環保:遵守安全和環保法規需要一定的成本,包括培訓操作人員、設置安全裝置、合規處理切削液等。

九、總結 CNC零件加工的成本探討是一個綜合性的課題,需要企業在投資CNC技術時全面考慮硬體、軟體、人力、能源、維護、品質控制和風險管理等多個方面的因素。通過合理的成本管理和風險控制,企業可以在提高生產效率的同時確保經濟效益,從而在激烈的市場競爭中保持競爭力。這也需要企業保持對技術和市場變化的敏感性,及時調整和優化生產流程,以應對不斷變化的製造環境。